Бутфитинг. Расширяем и углубляем.

|

|

|

|

Тема подгонки горнолыжных ботинок вечна как мир. Год назад была опубликована статья с тем же главным героем в журнале Ski-Горные лыжи №91. Тогда основной задачей было показать саму возможность помочь лыжникам в массе проблемных случаев. Что же нового должен принести данный материал, какова его цель? Думаю, это, скорее, продолжение, углубление темы, попытка подробно рассказать о технологии, не будучи ограниченным в объёме публикации.

Статья от 3-го лица, опудликована на сайте для ознакомления с процедурой бутфиттинга.Источник uventasport.ru

Начнём от печки: у меня есть замечательный товарищ. Мы катаемся вместе каждую неделю, оттачивая понемногу технику, просто общаемся. На определённом этапе у Кости сложилось чёткое ощущение, что дальнейшему прогрессу в его катании мешают избыточно свободные ботинки. Проблем (кроме денежных) было две: небольшой размер ног – 26 см и наличие на достаточно узких стопах вальгусных деформаций.

Прототип ботинка (Salomon Falcon CS) нашёлся , но, во-первых, стоимость его была не самой низкой, во-вторых, хотелось большей жёсткости, а в-третьих, решившись на тотальный фитинг ботинок, было решено брать модель позапрошлого года, без вставок Custom Shell. Требуемый размер – 25,5, т.е. «на минус» – нашёлся на E-Bay. Доставка его через Германию отняла столько времени и сил, что, полагаю, знай заказчик заранее…

Долго ли, коротко, но ботинки были получены и тщательно «обмыты». Вскоре на них были совершены несколько попыток катания – наш любимый мастер – Саша Василевский – пребывал в горах, да и требовался чистый эксперимент. С вставленными кастомными стельками «работы неизвестного художника» пребывание в ботинках заканчивалось с выпученными глазами на третьем спуске в Шуклово. При установке штатных стелек вытерпеть можно было уже пять...

День «Х» настал 19 марта. Мы заявились в мастерскую Альпиндустрии на Экстриме, где теперь творит Саня. Дальше говорить больше будут фотографии, постараюсь минимизировать комментарии.

Показываем «товар лицом», обсуждаем проблемы.

Здесь болит?

Дышите.

Где талию делать будем?

Мерка снята. На левом следе отчётливо виден завал голеностопа внутрь.

Пошла работа с коррекцией опоры стопы – стельками. Готовится форма.

Фиксируем исходную позицию.

Выводим положение коленей. Роль стелек в выравнивании ног огромна.

Подаём колени вперёд – создаём «динамичную» позицию.

Пальцы максимально вверх – для создания правильной формы свода. Стелька именно такой формы будет дополнительной рессорой в ботинке.

Мастер творит форму. Особое внимание – зоне супинатора.

Предварительная матрица готова.

Желаете полностью стабилизированную стельку, или пока попробуем более комфортный вариант?

Саша рекомендует любителям серьёзно подумать, прежде чем решаться на вариант с полным заполнением пространства под сводом-пяткой: это отрицательно сказывается на демпфирующих свойствах. Впрочем, дополнить опору можно и позже.

Готовим матрицу под переднюю часть стельки. Здесь будет плоский участок – поперечное плоскостопие невелико.

Заготовки стелек разогреваются в духовом шкафу.

Проверяем степень пластичности заготовок.

Выкладываем заготовки в матрицу.

Хорошенько фиксируем «пуансоны» – теперь мастеру можно перекурить.

Заготовки кастомных стелек готовы. Обратите внимание на выраженный рельеф супинатора.

Для сравнения: стельки для другого клиента, с более выраженным поперечным плоскостопием. В передней части выражен корректирующий выступ – «пилот» – его мастер формирует вручную по месту.

Предварительный контроль плоскостности.

Передняя часть стельки окончательно выводится в плоскость – напомню, это залог правильного выравнивания стоп и голеней.

Шлифуется плоскость по внутренней поверхности стельки, обеспечивающая её правильное расположение в ботинке.

Фаска отчётливо видна.

Штатные стельки нужны нам в последний раз.

Стельки обрезаются по контуру.

После чего опиливаются.

Выходной контроль.

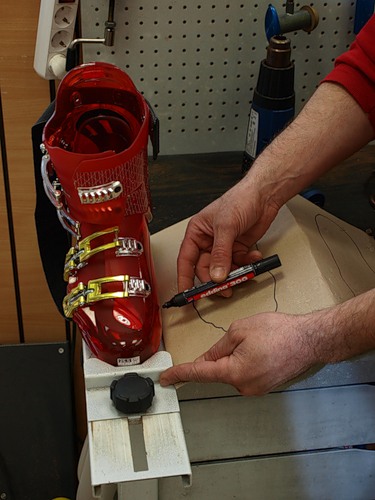

Переносим с шаблона точки деформации наружного ботинка.

Прозрачный пластик позволяет увидеть пуансон, введённый внутрь ботинка. Синий шланг покрывает трос, с помощью которого создаётся нагрузка на инструмент. В правой руке мастера фен. Прогревается как точка давления, так и некоторая площадь вокруг.

Кручу-верчу, раздвинуть хочу. Фен постоянно наготове.

Первая точка готова. В этот раз работа со «скорлупой» начата именно с вальгусных «косточек», поскольку деформация свода наружу невелика.

Закрепляем результат. Если остудить пластик быстро, можно всё испортить. Естественным путём это займёт 30-40 мин. Компромиссный вариант – 5-10 минут остывания на воздухе, затем – ускоряем процесс.

Работа с левым ботинком принципиально та же самая.

Возвращаемся к правому – внутренняя поверхность плюсны, последствия подворота. Стелька + шаблон – для определения точного места давления.

Пуансон в районе внутренней «косточки», фен – та же методика, что и выше. Разумеется, пуансон подобран по месту.

Остужаем.

С левым – то же. Форма и размер точки – иные

Набор пуансонов на разные случаи.

Подбирается инструмент для раздвижки по наружной стороне плюсны. Если ограничиться формовкой по выступающим костям, баланс ботинок будет нарушен – пострадает управляемость, да и риск травм резко вырастет.

Вставляем-греем-давим. Постоянно контролируем нагрев «на палец». Остужаем. Повторяем процедуру с левым ботинком. Раздвижка «вид сверху» закончена.

Важная процедура – «сборка» ботинка. Раздвинув корпус по ширине, мы нарушили проекцию «вид сбоку». Теперь задача – восстановить форму колодки по высоте.

Первая примерка. Хорошо виден масштаб изменений.

Где болит?

Так это у вас, милейший, там вилочковая вена проходит, на неё край языка ботинка давит.

Что характерно, вместо магических пассов феном, Саня просто разогнул пластик языка руками. Зачастую проблема решается весьма просто.

Отсняв репортаж, примерно представляя его текст, спросил Сашу, стоит ли выкладывать весь техпроцесс, рассказывать о тонкостях, хорошо ли это в условиях конкуренции. Ответ был вполне в Санином духе: в нашем деле нет конкурентов. Мы все работаем в одном направлении – помогаем людям. Количество мест, где предлагают сервис такого уровня, стремится к нулю. И ещё, повторю почти дословно фразу из прошлогоднего репортажа: почти весь техпроцесс основан на опыте, знаниях мастера и подгонке по месту.

Данную процедуру в полном объеме можно сделать и в Украине заинтересованных просьба обращаться на сайте или написать нам на почту.